立式升降台数控铣床主传动系统设计(CAD+UG三维)(精品)☆

摘 要

数控技术和数控设备是制造工业现代化的重要基础。数控铣床是机械和电子技术相结合的产物,其机械结构随着电子技术在铣床上的应用和人们对铣床性能的各种技术要求,而逐步发展变化。

本课题主要对数控铣床的主传动系统、Z向进给系统进行了结构设计,并进行了必要的选择计算和校核计算,主要设计工作包括主轴箱及其内部传动件的设计计算,主轴驱动电机的选择计算,主轴变速电机用联轴器,滚珠丝杠的选择计算,滚动导轨的选择计算,伺服电机的选择计算,以及相应的重点部件的强度校核、寿命校核。

本设计采用主轴箱垂直进给的方式,主轴电动机在主轴箱上提供动力输出,Z向由伺服电机和制动器完成升降和停止运动。

本文对立式数控铣床的基本结构、基本尺寸进行了详细的设计、计算,并利用UG NX4对数控铣床的结构进行三维建模,以便更直观地展现设计思想和后期的装配及运动仿真,然后对在设计中选择的各种典型零件进行校核计算,保证设计的可靠性。 [资料来源:www.doc163.com]

关键词:数控铣床;主传动系统;Z向进给系统 [来源:http://www.doc163.com]

ABSTRACT

CNC numerical control technology and equipment is an important foundation for modern manufacturing industry.CNC milling machine is a combined product of mechanical and electronic technology.Its mechanical structure evolves gradually with the application of electronic technology on milling and the various requirements of the performance of milling.

The structure of the main driving system and Z feed feeding system are designed in this issue and necessary choice of calculation and verification calculations are made. The main design work includes the designing and calculating the spindle box and its internal transmission parts, selecting and calculating the spindle drive motor and its coupling, ball screw, scroll guide, servo motor and checking the strength and life of the corresponding key parts .

Headstock vertical feed means is chosen in this designing. The spindle motor in the spindle box provides output-power.

Z feed systerm is completed by the servo motor and the brake slows down and stops the movement.

[资料来源:www.doc163.com]

The basic structure and basic dimensions of the Vertical CNC milling machine are designed, and calculated in detail in this issue.UG NX4 is used for the structure of the CNC milling machine three-dimensional modeling for a more intuitively display,post-assembly and simulation,Then the typical selected components in this design are checked calculation. To ensure the reliability of this design.

Key words:CNC milling machine;main driving system;Z feed system

本课题结合目前国内外数控铣床的研究现状和发展方向,具体阐述了一种主轴箱作上下进给运动的数控铣床的设计和开发过程。本文主要完成的工作如下:

1、数控铣床总体方案的确定。分析了立式数控铣床常见几种布局结构,确定了数控立式铣床的基本结构为主轴箱由伺服电机驱动在垂直导轨上作Z向进给运动。

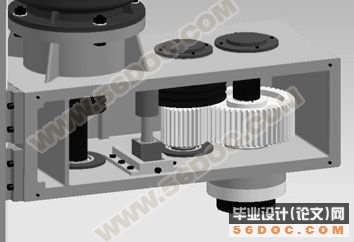

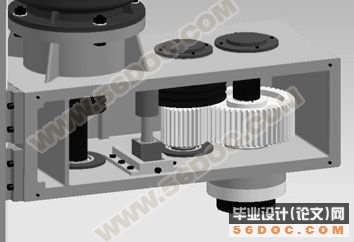

2、主传动系统的设计。通过现有相同规格的机床确定其尺寸参数,在该工况下计算主传动系统的运动动力参数,设计计算主传动系统的传动零件:带轮传动、齿轮传动。设计合适的主轴箱体。选出满足机床主运动使用要求的交流变频电机,在确定具体结构尺寸参数的情况下,绘制零件图和装配图,并利用UG NX4对主轴箱进行三维建模。

3、Z向进给系统的设计,在总体结构确定的情况下,详细设计Z向进给系统的各个部件。包括传动件:滚珠丝杠副的计算选择;动力源:同步交流电机的计算选择;防撞系统的设计选择;电磁制动器的计算选择;滚动导轨的计算选择;支撑件的结构设计。在确定具体结构尺寸参数的情况下,绘制零件图和装配图,并利用UG NX4对进给系统进行三维建模。

4、零件的强度和刚度计算与校核。对各个已设计零件进行强度和刚度计算,确保满足使用要求,使立式数控铣床有足够的可靠性。 [版权所有:http://DOC163.com]

本文尚需完善和应进一步开展的研究工作如下:

立式升降台数控铣床的其他进给系统的设计;立柱与工作台接口部分的设计;机床控制系统的设计。

本论文主要研究内容:

1、立式数控铣床的总体方案设计

根据立式数控铣床工作过程的基本要求,对立式数控铣床的结构原理进行分析,确定了主传动系统和z向进给系统的传动方式及驱动方式。

2、主传动系统的设计

查阅资料选择合理的主轴参数,根据选定的参数设计主传动系统,各轴的结构,设计轴上的传动零件,选择相应的主轴驱动电机。

3、Z向进给系统的设计

根据设计好的主轴箱体,选择适当的滚珠丝杠,选择合适的伺服电机,选择制动器,设计承载支撑结构:床身立柱。

4、三维建模与运动仿真

运用三维建模软件UG NX 4对设计的结构进行结构三维建模,并利用软件中的装配模块和运动仿真模块对建立的模型进行装配仿真。

5、校核计算

对所设计的系统进行刚度和强度方面进行计算与校核,选用件的寿命方面的校核,对驱动电机进行选择,给出具体技术参数。

第2章 总体方案设计 [来源:http://www.doc163.com]

主传动系统是用来实现机床主运动的传动系统,它应具有一定的转速(速度)和一定得变速范围,以便采用不同材料的刀、加工不同的材料、不同的尺寸、不同要求的工件,并能方便的实现运动的开停、变速、换向和制动。

数控铣床进给系统方面,对于一般低精度要求的数控机床,选用开环控制,对于数控铣床这类轮廓控制机床,除了要求具有较高的定位精度要求外,尤其重要的是应该保证具有良好的动态响应特性[8]。 [资料来源:http://Doc163.com]

目 录 20000字

第1章 绪论 1

1.1 本课题研究背景及意义 1 [来源:http://Doc163.com]

1.2 数控机床的研究现状 2

1.2.1 国外数控机床的研究现状 2

1.2.2 国内数控机床的研究现状 4

1.3 数控机床的发展趋势 6

1.4 论文主要完成的工作 6

第2章 总体方案设计 8

2.1 引言 8

2.2 主传动系统总体结构方案的设计 8

2.2.1 主传动系统的基本要求 8

2.2.2 初定主传动系统基本参数 8

2.2.3 主传动系统总体结构方案设计 9

2.3 Z向进给系统的方案设计 10

2.3.1 进给系统的基本要求 10

2.3.2 Z向进给传动系统的方案设计 11

2.4 整体装配三维建模 12

2.5 本章小结 13

第3章 主传动系统设计 14

3.1 引言 14

3.2 主传动系统参数 14

3.3 变速传动系统计算 15

3.3.1 带传动设计 15

3.3.2 齿轮传动设计 17

3.3.3 张紧轮机构设计 20

3.4 轴的设计 21

3.4.1 高速轴的设计 21

3.4.2 中间轴的设计 22

3.4.3 主轴的设计 23

3.5 主轴电机的选择 26

[来源:http://Doc163.com]

3.6 主轴箱联轴器选择 28

3.7 箱体设计 28

3.8 本章小结 29

第4章 Z向进给系统设计 30

4.1 引言 30

4.2 床身立柱结构设计 30

4.3 Z向进给系统的设计 32

4.3.1 滚珠丝杠的选择设计 32

4.3.2 滚珠丝杠的安装与预紧 33

4.3.3 联轴器的选择设计 34

4.3.4 伺服电机的选择计算 34

4.3.5 制动器的选择 36

4.3.6 导轨的选择设计 37

4.4 联轴器架机构设计 37

4.5 行程开关的选择 37

4.6 本章小结 38

第5章 安全性计算与校核 39

5.1 引言 39

5.2 齿轮强度的校核 39

5.3 轴强度的校核 40

5.4 轴承寿命的校核 42

5.5 丝杠的定位精度和死区误差校核 43

5.6 本章小结 45

结 论 46

参考文献 47

致 谢 49