CA6150车床数控化改造设计(机械设计制造及其自动化)

摘 要

目前,我国拥有300多万台机床,是生产和使用机床最多的国家之一, 但现有机床大多数服役年龄较长.大都是多年来生产积累的通用机床,设备陈旧落后.柔性和自动化程度低。要想在短时期内大量地更新现有设备,无论从资金还是国内机床制造厂的生产能力都很难做到。对于机床进行数控化改造投资少,见效快,是机械制造厂挖掘技改的一条成功之路。 对CA6150车床进行数控化改造,使其可以加工出传统机床加工不出来的曲线、曲面等复杂的零件。可以实现加工的自动化,而且是柔性自动化,从而效率可比传统机床提高3~7倍。加工零件的精度高,尺寸分散度小,拥有自动报警、自动监控、自动补偿等多种自律功能。降低了工人的劳动强度,节省了劳动力,减少了工装,缩短了新产品试制周期和生产周期,可对市场需求作出快速反应等等。在美国、日本和德国等发达国家,它们的机床改造作为新的经济增长行业,生意盎然,正处在黄金时代。由于机床以及技术的不断进步,机床改造是个"永恒"的课题。我国的机床改造业,也从老的行业进入到以数控技术为主的新的行业。在美国、日本、德国,用数控技术改造机床和生产线具有广阔的市场,已形成了机床和生产线数控改造的新的行业。在美国,机床改造业称为机床再生业。从事再生业的著名公司有:Bertsche工程公司、ayton机床公司、Devlieg-Bullavd(得宝)服务集团、US设备公司等。美国得宝公司已在中国开办公司。在日本,机床改造业称为机床改装业。从事改装业的著名公司有:大隈工程集团、岗三机械公司、千代田工机公司、野崎工程公司、滨田工程公司、山本工程公司等。由于数控机床具有自动化程度高加工精度高,质量稳定,便于生产管理现代化等特点.数控机床的应用越来越普及,也是制造业现代化的必然趋势.如果全部淘汰旧机床而采用新的数控机床不仅所需资金太大,而且会造成原有设备的闲置和浪费. 我国的再制造技术研究起步较晚.迫切需要大力发展,即能充分利用原有的旧设备资源,减少浪费又能够以较小的代价获得性能先进的设备,满足现代化生产的要求. [来源:http://Doc163.com]

关键词 流伺服电机;精度修复;润滑;数控系统

Abstract

At present, China has more than 300 million Taiwan machine tools, production and use of machine tools is one of the largest, but most of the existing machine tools serving older. Mostly for the production of generic machine tools accumulation, equipment outdated. Soft and low level of automation. If in a short period of time to update the existing equipment, whether from internal funds or machine tool factory capacity will be very difficult to achieve. Numerically controlled machine tools for the transformation of the investment, effective, and is a machinery factory excavation technological transformation on the road to success. CA6150 lathe for digital technology to transform so that it can not be processed by the processing of the curve of traditional machine tools, camber and other complex components. Automated processing can be achieved, but flexible automation to increase efficiency comparable traditional machine tools 3~7 times. High-precision processing components, small size dispersion degree, have automatic warning, automatic control, automatic compensation, and many other self-regulatory functions. Reduced labor intensity of the workers, labour savings, reducing suits, thus shortening the production cycle and new product testing cycle, rapid response to market demand, and so on. In the United States, Japan, Germany, and other developed countries, the transformation of their machine tools industry as a new economic growth, business vitality, are in a golden age. As machine tools, and technical progress, the transformation is a machine tool "eternal" issue. China's machine tool industry transformation, but also from old industries to digital access to the new technology-based industries. In the United States, Japan, Germany, using digital technology to transform machine tools and production lines will have broad market, has formed a numerically controlled machine tools and production lines of the new industries. In the United States, the machine tool industry as machine tools to transform renewable industry. There are well-known companies engaged in renewable industry : Bertsche Engineering, ayton Machine Tool Company, Devlieg-Bullavd (a treasure) service groups, U.S. equipment companies. Po companies in the United States to China for the company. In Japan, the machine tool industry as machine tools modified transformation industry. Modification of the famous companies in the industry : large cove engineering group, Post 3 Machinery Company, the plane section Tian companies, engineering companies wild Miyazaki, Hamada Engineering, the engineering company hill. The digital machine with a high degree of automation for processing high accuracy, quality stability, ease of production characteristics of modern management. Numerically controlled machine tools applications growing popularity is the inevitable trend of modern manufacturing. If all out of the old machine tools and the introduction of new digital machine is not only the necessary funds, but will also cause the original equipment idle and waste. My re-manufacturing technology research started rather late. the urgent need to develop, namely the old equipment to fully utilize existing resources, reduce waste and the costs can be advanced to the smaller equipment to meet the requirements of modern production.

[版权所有:http://DOC163.com]

Keywords Electrical exchange ;servo;Precision repair ;Lubricant ;Digital systems

系统性能

1、控制轴数:系统最多可控制4个轴(含主轴)。

2 、联动轴数:系统联动轴数:2~4 轴。

3 、主轴控制:可连接主轴伺服、变频器。

4 、显示部件: 彩色LCD 显示

5 、键盘:微机兼容防水键盘(字母、数字)

6 、手轮/手持盒:一个与手持器共用的手轮接口和8 个输入点的手持盒(选件)。

7 、输入、输出控制:20 路输入点、11 路输出点(标准配置)。最大32 路输入点、最大 24 路输出点(选件)。

8 、存储器控制: 14MByte(标配);最大可选配:256Mbit Byte

9 、通讯:RS-232 通讯最高速度115200 bit/s。

3.3.4 系统简介

1.控制轴数:3 轴+主轴

2.同时控制轴数:3 轴

3.最小输入增量:0.001mm

4.最大编程尺寸:0 至±99999.999mm

5.编程格式:ISO 标准格式,可绝对值,增量值编程

6.快速速率:24000mm/分

7.进给速度范围:1~24000mm/分

8.加减速类型:直线型加减速

9.插补类型:(1)直线型插补(2)圆弧插补(自动过象限)

10.加工程序输入:(1)键盘输入;(2)RS232 接口

11.显示方式:LCD 彩色显示

[资料来源:https://www.doc163.com]

12.辅助功能:(1)S:4 位数(2)M:2 位数(3)T:2 位数

13.用户程序区容量:14M Byte,如果使用硬盘,容量可以扩大256Mbit Byte

14.进给倍率

15.手动连续进给、手轮进给、手动增量进给

16.程序编程:输入、检索、修改、拷贝、插入、删除等功能

17.调用用户子程序

18.手动返回机床参考点

19.单程序段执行

20.跳选程序段执行

21.存贮程序及参数断电保护

22.程序复制、改名、删除等功能

23.系统定时功能实时时钟

24.机床辅助操作(机床锁住、空运行、Z 轴锁住、进给暂停、程序段跳选、选择停)

25.丝杆反向间隙补偿

26.双向螺距误差补偿

27.反馈脉冲监视功能

28.跟踪误差监视功能

29.故障报警

30.软限位报警

31.零件加工程序校验功能

32.刀具半径补偿功能

33.刀具长度补偿

34.准确停功能

35.循环加工功能

36.快速进给倍率功能:0 ~ 100%,每5% 一档

37.自诊断功能

38.内置式PLC 功能

[来源:http://Doc163.com]

目 录 15000字

摘 要 I

Abstract II

第 1 章 设计方案的论证 3

1.1 数控系统的选择 3

1.2 滚珠丝杠螺母副与电机的连接 3

第 2 章 机械部分的改造 5

2.1 对机床进行恢复精度 5

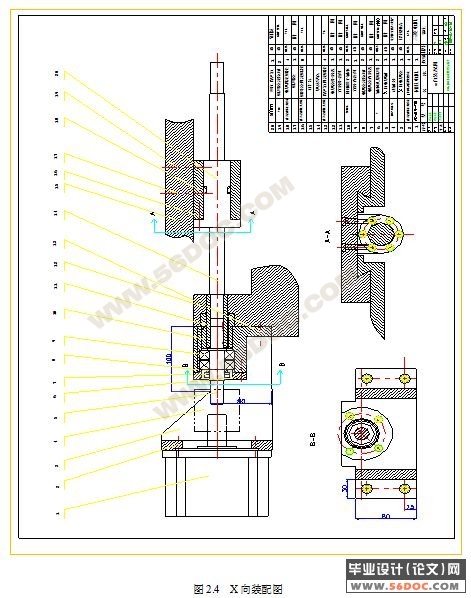

2.2 X向滚珠丝杠副和伺服电机的选择和计算 5

2.2.1 滚珠丝杠副支撑方式的选择 5

2.2.2 精度选择 6

2.2.3 丝杠导程P的确定 6

2.2.4 根据类比法初步确定丝杠规格 6

2.2.5 承载能力校核 6

2.2.5.1 切削力的计算 7

2.2.5.2 摩擦阻力F1的计算 7

2.2.5.3 承载能力校核 8

2.2.6 交流伺服电机选择计算 8

2.2.6.1 加减速时扭矩初步确定伺服电机型号 9

2.2.6.2 最高转速校核 10

2.2.6.3 电机轴上的负载惯量校核 11

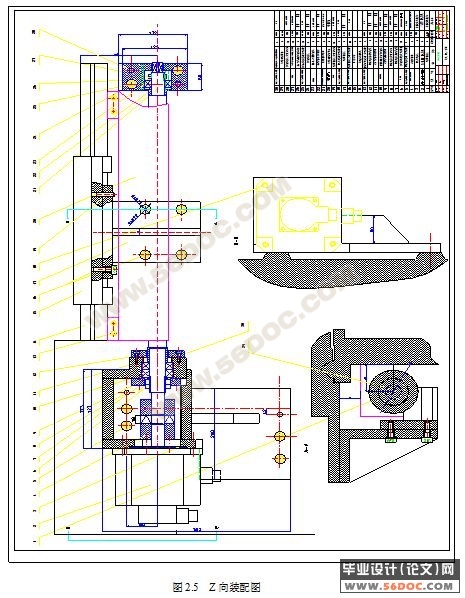

2.3 Z向滚珠丝杠副和伺服电机的选择和计算 11

2.3.1 滚珠丝杠副支撑方式的选择 11

2.3.2 精度选择 11

2.3.3 丝杠导程P的确定 11

2.3.4 根据类比法初步确定丝杠规格 12

2.3.5 承载能力校核 12

2.3.5.1 摩擦阻力F1的计算 12

2.3.5.2 承载能力校核 12

2.3.5.3 压杆稳定性校核 13

2.3.5.4 丝杠刚度的校核 14

2.3.6 交流伺服电机选择计算 14

2.3.6.1 加减速时扭矩初步确定伺服电机型号 14

2.3.6.2 最高转速校核 15

2.3.6.3 电机轴上的负载惯量校核 16

2.4 溜板箱纵横向滚珠丝杠和导轨润滑 16

2.5 通过从厂家所得到的技术资料画纵向和横向滚珠丝杠装配图 16

2.5.1 X向和Z向滚珠丝杠装配图的设计过程 16

2.6 主轴箱和拖板箱的改造 17

2.7 安全防护 17

第 3 章 数控系统的加装 18

3.1 数控系统的发展趋势 18

3.1.1 趋势之一:数控系统向开放式体系结构发展 18

3.1.2 趋势之二:数控系统向软数控方向发展 18

3.1.3 趋势之三:数控系统控制性能向智能化方向发展 19

3.1.4 趋势之四:数控系统向网络化方向发展 19

3.1.5 趋势之五:数控系统向高可靠性方向发展 20

3.1.6 趋势之六:数控系统向复合化方向发展 20

3.1.7 趋势之七:数控系统向多轴联动化方向发展 21

3.2 交流伺服电机驱动的车床数控系统的选择 21

3.3 北京航天数控系统有限公司最新推出的CASNUC2100E数控系统的性能 22

3.3.1 系统简介 22

3.3.2 系统特点 22

3.3.3 系统性能 22

3.3.4 系统简介 23

3.4 数控自动换刀刀架的选择 24

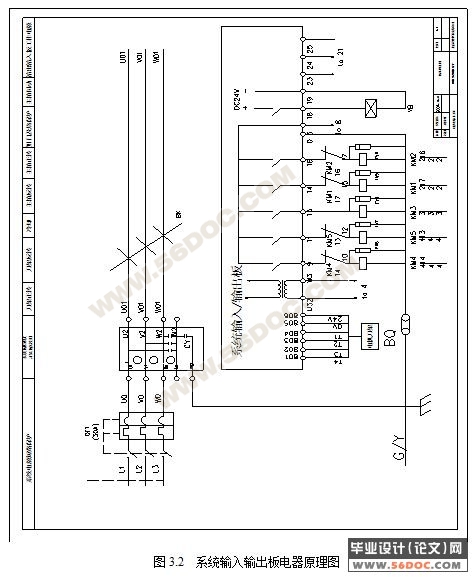

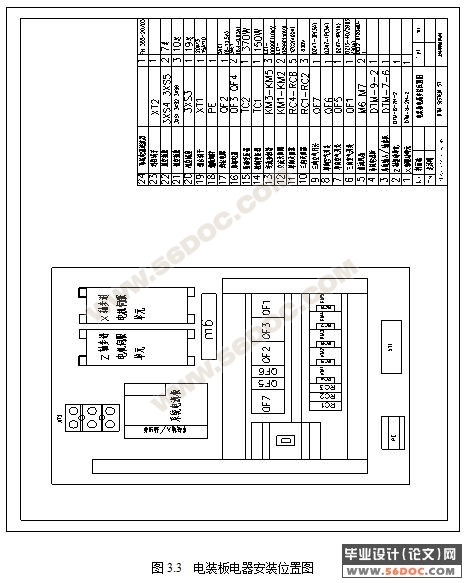

3.5 电器原理图 24

第 4 章 结论 26

参考文献 27

致 谢 28

附录1 29 [资料来源:https://www.doc163.com]

附录1

图2.4 X向装配图

图2.5 Z向装配图

图2.7 Z向向螺母座2

图2.8 Z向尾座支架

图2.9 Z向电机座内端盖

图2.10 X向端盖

图2.11 X向电机轴

图2.12 X向定位套

图2.13 X向电机座

图2.14 X向螺母座

图3.2 系统输入输出板电器原理图

图3.3 电装板电器安装位置图

[资料来源:https://www.doc163.com]

上一篇:立式升降台数控铣床主传动系统设计(CAD+UG三维)(精品)☆