圆形罩冲压工艺与模具设计(含CAD零件图装配图)

圆形罩冲压工艺与模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书9000字,CAD图11张)

摘要

本次毕业设计利用冲压工艺对圆形罩的生产模具进行设计,通过对模具设计过程中各种问题的研究,熟练掌握模具设计的一般方法。根据题目所给的工件特点、材料性能和批量大小,通过分析计算,选择合适的工艺,并设计模具,绘制模具装配图和零件图,编写说明书。在工艺方案的选择、计算与确定过程中,加深了对冲压工艺的了解,并通过模具装配图和模具零件图的绘制,熟练掌握了CAD绘图软件的使用,对以后的冲压工艺模具设计有借鉴意义。

关键词:冲压;模具设计;CAD绘图;圆形罩;借鉴

Abstract

The graduation design using stamping process for the production of circular cover mold design, Through the study of various problems in the process of mold design, master the general steps of mold design. According to the characteristics of the workpiece to the workpiece, material properties, batch size, through the analysis and calculation, select the appropriate process, and design the mold, drawing die assembly drawing and parts drawing, the preparation of the manual. In the process of selection, calculation and determination process in, deepen the understanding of stamping process, and the mold assembly drawing and mold parts diagram drawing, familiar with the use of CAD software, the stamping process and die design for the future have draw lessons from a meaning. [版权所有:http://DOC163.com]

Key Words: Stamping; die design; CAD drawing; circular cover; draw lessons from

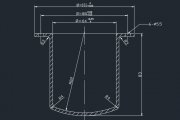

圆形罩工件图

结合目标零件的具体结构,可以看出该零件至少需要经过落料、拉深、冲孔等工序的组合才能完成。而且由于在凸缘上有六个孔,查阅资料可知凸缘上的孔需要在拉深工序完成后才可以冲出,因此确定成型工序为落料拉深复合,冲孔切边复合,有可能需要进行多次拉深,若进行多次拉深,可选择多次拉深单独一套模具。在大批量的生产过程中,使用复合模具可以保证较高的生产效率,而且操作比较安全,有利于保证较好的经济利益。另外由于目标零件的圆角半径太小,在拉深成型时不可能成型,因此需要再最后加入整形工序以达到目标零件的尺寸要求。通过以上对目标零件的总体工艺分析,可以确定大致的工艺方案,具体的方案还要进行具体计算才能得出。

3.1修边余量的确定

在拉深过程中,通常因为材料及模具的各种不确定因素,而使拉深件口部或凸缘周边不齐,所以必须进行修边。因此在计算毛坯尺寸时应按加上修边余量后的零件尺寸展开后进行计算。由于目标零件是带凸缘的圆筒形拉深件凸缘直径101mm,凸缘相对直径1.61,查表带凸缘圆筒形拉深件的修边余量确定为3.6mm。

3.2坯料尺寸的计算

拉深时,金属材料按一定的规律流动,毛坯的形状必须复合一定的要求。生产实践证明,旋转体零件的拉深毛坯可采用圆形毛坯。

因为本次毕业设计的是不变博拉深,可以认为拉深前后工件的厚度不发生变化。这样当工件的重量、体积或面积已知其中一个时,其毛坯尺寸就可以求得。生产上用的最多的便是等面积法。

[资料来源:http://Doc163.com]

[版权所有:http://DOC163.com]

目 录

摘要 I

Abstract II

第一章 绪论 1

第二章 零件的工艺性分析 2

第三章 零件工艺方案的确定 3

3.1修边余量的确定 3

3.2坯料尺寸的计算 3

3.3拉深次数和拉深直径的确定 4

3.4拉深高度的确定 5

3.5确定拉深是否用压边圈 6

3.6确定工艺方案 6

第四章 工艺参数的计算 7

4.1拉深凸、凹模尺寸的确定 7

4.1.1拉深凸模和凹模的间隙 7

4.1.2拉深凸、凹模圆角半径的确定 7

4.1.3凸模、凹模的尺寸及公差 8

4.1.4拉深凸模出气孔的尺寸 8

4.2冲裁凸、凹模尺寸的确定 9

4.2.1冲裁间隙的选择 9

4.2.2冲模刃口尺寸的计算 9

第五章 排样及压力中心的确定 11

5.1排样的方法 11

5.2材料的利用率 11

5.3压力中心的确定 12

第六章 力的计算及压力机的选择 13

6.1冲压力的计算 13

6.2拉深力和拉深功的计算 13

6.3卸料力、推件力和压边力的确定 14

6.4压力机的选择 15

第七章 主要工作零件的设计与校核 17

7.1拉深凸模的设计与校核 17

7.2落料凸凹模的设计与校核 18

7.3冲裁凸模的设计与校核 19

第八章 模具结构零件的选用 20

8.1模架的选用 20

8.1.1落料拉深模模架的选用 20

8.1.2二次拉深模模架选用 20

8.1.3冲孔切边模模架选用 20

8.2模柄的选用 21

8.2.1落料拉深模模柄选用 21

8.2.2二次拉深模模柄选用 21

8.2.3冲孔切边模模柄选用 21 [资料来源:https://www.doc163.com]

8.3垫板的选用 21

8.4卸料板的选用 21

8.5废料切刀的选用 21

第九章 模具装配图及模具闭合高度的检验 23

9.1模具装配图 23

9.2模具闭合高度的检验 24

第十章 首次拉深工艺的模拟 26

10.1构思和准备 26

10.2模具毛坯的建模和导入 26

10.3网格处理 29

10.4材料选择 29

10.5拉深过程数值模拟 30

10.6后处理分析 31

总结 33

参考文献 34

致谢 35

[来源:http://www.doc163.com]

上一篇:前壳加强板冲压工艺与模具设计(含CAD零件图装配图)