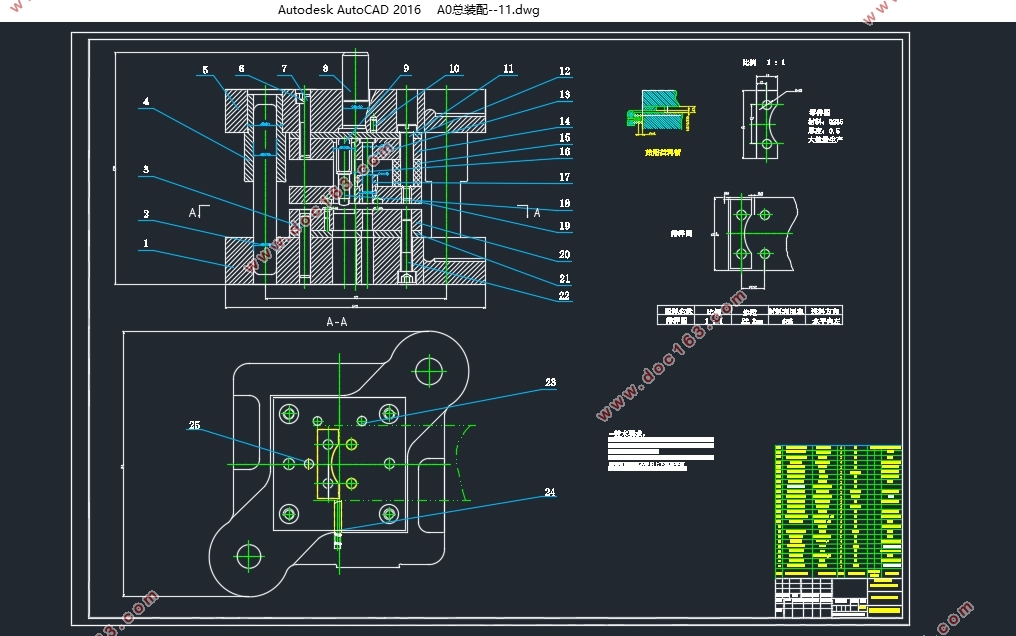

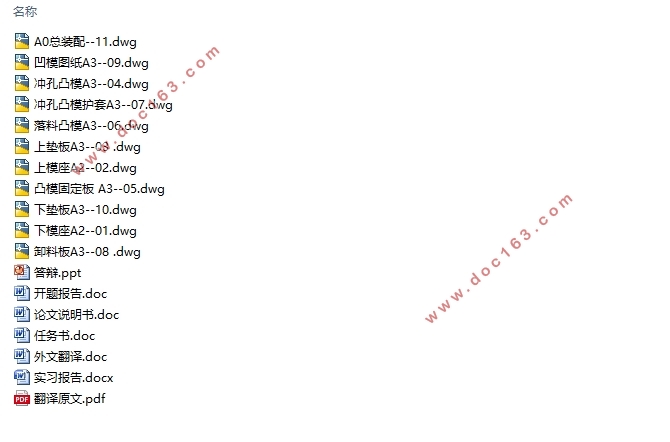

止动件冲压模具设计与制造(含CAD零件图装配图)

止动件冲压模具设计与制造(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书11000字,CAD图11张,实习报告,答辩PPT)

摘 要

本文进行了对止动件工艺分析和对冲孔落料级进模的产品设计,阐述了如何合理的安排模具结构,保证了产品质量,同时提高生产效率,降低劳动强度,延长模具的使用寿命,并对加工过程中存在的问题提出了解决的方法。

冲压是通过模具对板材施加压力或拉力,使板材塑性成形,从而获得一定尺寸、形状和性能的一种零件加工方法。由于模具加工成型是材料成型的重要方式之一,与其它加工方法相比,不仅材料利用率高、生产效率高、能耗低,而且制件质量好,这种加工方法已广泛用于各种制造行业。

冲压模具的广泛使用,使得许多工业部门生产效率提高,经济成本的下降,产品的更新换代得到加强。

关键词:止动件 工艺 级进模 冲压模具 CAD/CAM

Stop stamping die design and manufacturing

Abstract

In this paper based on the analysis and multi position driven progressive die design, elaborated how to reasonably arrange the structure of the die, ensure product quality, ensure the production efficiency and reduce work intensity, prolong the service life of the die are discussed. [资料来源:https://www.doc163.com]

Moreover,measures are given to settle the problems during processing.

Stamping is a part processing method of forming the plastic forming of the sheet by applying pressure or pulling force to the sheet metal forming the sheet.. Because the mold forming is one of an important way of molding material, compared with other processing methods, not only the material utilization rate is high, high production efficiency, low energy consumption, and good quality parts, this processing method has been widely used in various manufacturing industries.

The widely used of the Stamping die make many industrial sectors production efficiency has been improved,the economic cost fall,and the product update is strengthed.

Key Words: Motion—Stopping Components; Processing Technology; Progressing Die; Stamping Die;CAD/CAM

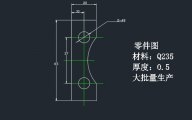

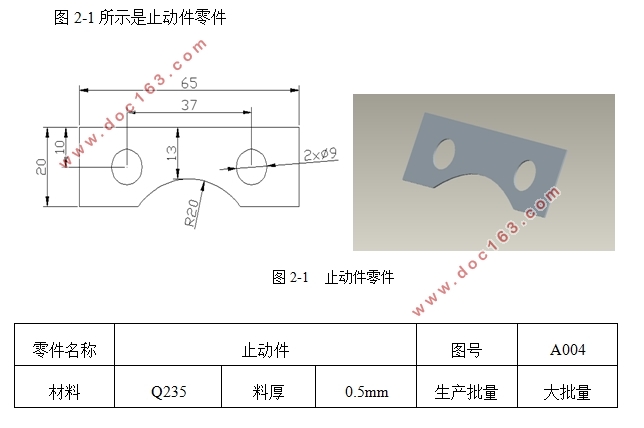

2.1.1 材料分析

Q235是普通碳素钢,又叫做A3钢。具有较好的可冲压性能,由于含碳适中,综合性能较好,强度、塑性和焊接等性能得到较好配合,用途最广泛。

2.1.2 零件结构分析

该冲裁件结构简单、对称、是由圆弧和直线组成比较适合冲裁加工。

2.1.3 零件尺寸、精度、粗糙度分析

样图中的精度及断面质量都没有什么特殊要求。零件图上的所有尺寸都没有标注公差,属于自由尺寸。所以在IT12—IT18之间取公差值,即IT14级确定工件尺寸的公差。查书《互换性与测量技术基础》[4]公差表可得各尺寸公差:

目 录

摘 要 I [版权所有:http://DOC163.com]

Abstract II

第一章 绪 论 1

1.1 引言 1

1.2 Auto-CAD简介 1

1.3 本课题的主要研究内容 2

第二章 冲压工艺分析 3

2.1 产品结构形状分析 3

2.1.1 材料分析 3

2.1.2 零件结构分析 3

2.1.3 零件尺寸﹑精度﹑粗糙度分析 3

2.2 工艺方案的确定 4

第三章 冲压工艺的计算 5

3.1 排样方式的确定及利用率的计算 5

3.1.1 排样方式的确定 5

3.1.2 利用率的计算 5

3.2 冲压力与压力中心的计算及冲床的选用 6

3.2.1 冲压力的计算 6

3.2.2 冲床的选用 9

3.2.3 压力中心的计算 10

第四章 复合模主要零件的设计计算 11

4.1 凸模的设计 11 [资料来源:http://www.doc163.com]

4.2 凹模的设计 12

4.3 凸模固定板的设计 14

4.4 凹凸模垫板的设计 15

第五章 确定凹凸模间隙及计算工作部分尺寸 17

5.1 冲裁模间隙值的计算 17

5.2 确定凹凸模刃口尺寸原则 17

5.2.1 设计落料模先确定凹模刃口尺寸 17

5.2.2 根据冲模在使用过程中的磨损规律确定极限尺寸 17

5.2.3 选择模具刃口公差时工件精度与模具精度的关系 17

5.3 凸、凹模刃口尺寸计算 18

5.3.1 冲孔部分 18

5.3.2 落料部分 19

第六章 模具总体结构设计 22

6.1 定位零件的设计与选择 22

6.1.1 始用挡料销的选择 22

6.1.2 固定挡料销的选择 22

6.1.3 导正销的选择 23

6.2 卸料装置的设计与选择 24

6.2.1 卸料螺钉的选择 24 [资料来源:http://www.doc163.com]

6.2.2 卸料弹簧的选择及有关尺寸的计算 24

6.2.3 卸料板的设计 26

6.3 导向零件的设计 28

6.3.1 导柱的使用选用 28

6.3.2 导套的使用选用 29

6.3.3 导柱导套的装配图 29

6.4 模架的选用 30

6.5 模柄的选用 31

6.6 模座的设计 31

6.6.1 上模座的设计选择 31

6.6.2 下模座的设计选择 33

第七章 其他零件的选择 36

7.1 螺钉的选用 36

7.2 销钉的选用 36

第八章 主要模具零部件的加工工艺 37

8.1 凹模加工工艺过程 37

8.2 落料凸模加工工艺过程 38

全文总结 39

参考文献 40

致 谢 41

[资料来源:http://doc163.com]