电织机导板零件数控的设计

摘要:随着科学技术飞速发展和经济竞争的日趋激烈,机械产品的更新速度越来越快,数控加工技术作为先进生产力的代表,在机械及相关行业领域发挥着重要的作用,机械制造的竞争,其实质是数控技术的竞争。本次设计就是进行数控加工工艺设计织机导板零件,侧重于设计该零件的数控加工夹具,主要设计内容有:完成该零件的工艺规程(包括工艺过程卡、工序卡和数控刀具卡)和主要工序的工装设计。并绘制零件图、夹具图。用G代码编制该零件的数控加工程序,在则学习计算机辅助工艺设计(CAPP)相关知识,并编制其构架。其中此次毕业设计中的工装夹具是重点和难点。

关键词:数控加工、机床夹具、数控编程、计算机辅助工艺

1. 产品功能分析

织机导板是横机中重要的零部件,在横机中起到走针线路的作用。

2.零件的加工面

零件的加工面有:外圆、2*¢8孔、内外轮廓、键槽

3.零件分析

确定加工表面的可加工方案:该零件下方属于回转类零件,其外圆的加工具有一定的局限性,特别适合以车削加工来完成,其他的方法有精车、磨削、或以车代磨等等,这主要以零件外形及加工要求来决定以何种方法来完成加工,前提是在保证质量的同时,以最快的效率,最低的成本来完成工件的加工。对于一些孔的加工无法以车磨加工,可以以另外的加工方法来完成,例如,钻削,铣削,铰削等等。一般以孔轴线的位置来确定,与外圆轴线重合的,可在铣床上加工。加工特殊表面,主要是零件的内外轮廓加工,主要以铣削完成,也可以用加工中心完成,其余适情况所定采用车、铣、磨等加工。 [资料来源:http://doc163.com]

零件结构工艺性:零件形状小,加工困难,其加工工艺不能一味的以普通的加工来确定工艺。由于该零件的轮廓下表面存在带槽的台阶圆柱,不易进行一次性加工,所以先加工轮廓下表面(两个圆柱)再对上表面轮廓进行铣削。(零件技术要求分析:1.零件精度要求:从零件图纸上看,工件的尺寸要求并不大,表面粗糙度也不高,但工件使用有一定的要求,故在加工时应相应提高一点。φ15.9的圆与走针表面有垂直度要求,而且在该表面上钻两个φ8的通孔,在加工时有一点困难。2.零件的热处理要求:加工完毕后进行真空淬火处理其硬度为HRC62-64,还需要振动研磨,可以看出对零件的工作环境要求较高,工件要求强度好)。

4.从生产条件分析看,生产设备、生产批量等。该零件加工工艺采用普通车床和数控铣床或加工中心及工序分散形式的生产方式进行。在本次毕业设计要求我们以我院现有的数控机床为可选择的加工设备,按大批量生产方式。生产纲领为:400个/批,生产周期为两周(包括热处理)。数控加工与普通加工相比具有的优点是:工序高度集中,可减少很多复杂的工装夹具,可减少工件的装夹次数,提高劳动生产率,降低工件在装夹中的累积误差。

1.制订工艺规程的步骤:

(1)熟悉和分析制订工艺规程的主要依据,进行零件的结构工艺性分析,确定零件制造的关键技术问题。

(2)确定毛坯,包括选择毛坯类型及其制造方法,绘制,毛坯图。计算总余量、毛坯尺寸和材料利用率等。

(3)拟订工艺路线。

(4)确定各工序的加工余量,计算工序尺寸及其公差,绘制工序图。

(5)选择切削用量和计算时间的定额。

(6)确定各主要工序的技术要求及检验方法。

(7)进行技术经济分析,选择最佳方案。

(8)编制工艺文件

前言

本课题的设计意义在于了解织机导板零件功能及工作场合,进行数控加工工艺设计,编制程序,以及设计数控加工夹具。在期间将发现的问题及时更正,将技术更新,充分将数控技术发挥到相应水平。随着我国制造业的发展,数控设备的需求也在增加。它们总的发展趋势是:高精化、高速化、高效化、柔性化、智能化和集成化,并注重工艺适用性和经济性。

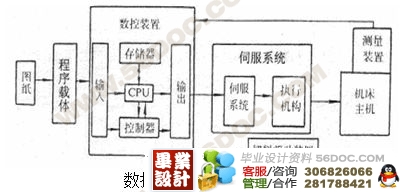

制造业是我国国民经济的支柱产业,其增加值约占我国国内生产总值的40%以上,而先进的制造技术是振兴制造业系统工程的重要组成部分。数控技术又是其核心技术,它的出现及所带来的巨大效益,已引起了世界各国科技与工业界的普遍重视。目前,国内数控机床用量剧增,这就需要一大批面向生产第一线的熟悉数控加工工艺,能够熟练掌握现代数控机床编程、操作和维护的应用型高级技术人员。

数控加工技术的应用,使机械加工的大量前期准备工作与机械加工过程联为一体,使零件的计算机辅助设计(CAD)、计算机辅助工艺规划(CAPP)和计算机辅助制造(CAM)的一体化成为现实,使机械加工的柔性自动化水平不断提高。

本课题实践性强,其理论源于生产实际,是归根于生产实践的总结。做本课题必须注重理论同实际相结合,根据不同的现场条件灵活运用理论知识,以获得解决生产实践问题的最佳方案。通过本课题的学习,应基本掌握数控加工中的基本知识和理论,达到本课程的要求。

目录

摘要 ——————————————————— 1

前言 ———————————————————— 2

一、设计课题分析 ————————————————————5

1、产品功能分析 ————————————————————5

2、零件的加工面 ————————————————————5

3、零件分析 ————————————————————5

4、从生产条件分析 ————————————————————5

5、设计任务分析 ————————————————————5

二、工艺规程设计说明 ——————————————————— 6

1、毛坯的确定和材料分析 ———————————————— 6

2、工艺安装原则和方法 —————————————————— 7

3、工序卡片安排原则 —————————————————— 7

4、工序顺序的安排 —————————————————— 8

5、定位基准的选择 —————————————————— 8

6、加工方法的选择 —————————————————— 9

7、工序集中与工序分散 —————————————————— 9

[来源:http://www.doc163.com]

8、零件加工工序 —————————————————— 9

9、工艺装备选择 —————————————————— 9

三、工装夹具设计 —————————————————— 9

1、夹具作用 —————————————————— 10

2、选择夹紧面时的原则 —————————————————— 10

3、夹具结构设计要则 —————————————————— 10

4、夹具的标准化 —————————————————— 11

5、夹具的刚度和强度 —————————————————— 11

6、夹具的稳定性 —————————————————— 11

7、夹具与机床的位置关系 ————————————————— 11

8、夹具与刀具的位置关系 ————————————————— 11

9、夹具操作和使用上的要求 ———————————————— 11

10、对安全和可靠性的要求 ———————————————— 12

11、夹具零件结构的工艺性 ———————————————— 12

12、夹具体的方案分析及制订 ———————————————— 12

———————————————————14

五、加工程序 —————————————————— 15

六、毕业设计小结 —————————————————— 17

七、参考资料 —————————————————— 18

[资料来源:www.doc163.com]