轴承盖数控加工工艺及编程(含CAD零件图夹具图,工序卡,工艺卡)

资料介绍:

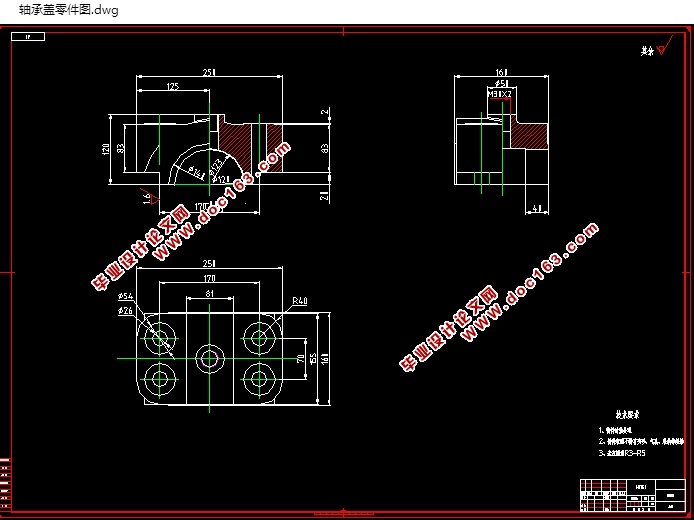

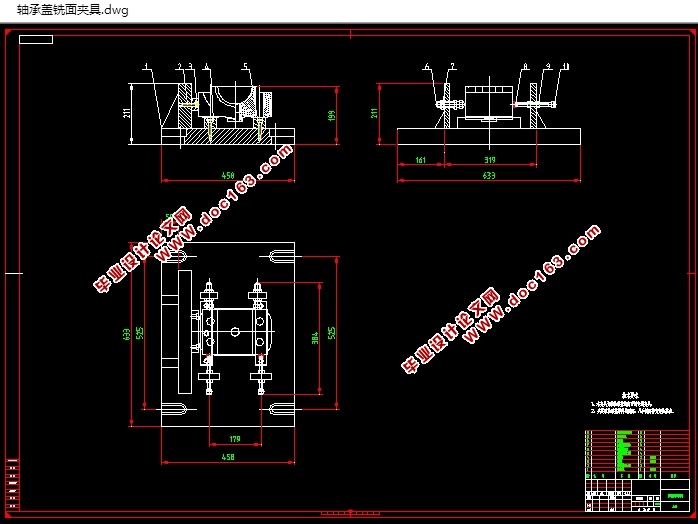

轴承盖数控加工工艺及编程(含CAD零件图夹具图,工序卡,工艺卡)(论文说明书9500字,CAD图4张,工序卡,工艺卡)

摘 要

本篇毕业设计主要针对数控机床的加工及编程的介绍,对轴承盖零件进行工艺性分析,包括加工工艺的选择和制定,还包括各零件的程序的手工编制。

文章的主要内容为轴承盖零件的工艺分析和零件的手工程序编制。并在轴承盖零件的手工编程用到了G01 直线插补下令、G02/G03圆弧插补指令;G81钻孔;M98调用子程序指令等。比如毛坯造出,机器加工处理,热处理,装配等都称之为工艺过程。在拟定工艺过程当中,要肯定轴承盖各工序的安设和该工步必要的工步,机床的进给量和该加工工序的机床,机床的主轴转速和切削速度跟切削的深度。

关键词:轴承盖手工编程,指令,数控加工,轴承盖工艺规程,定位误差,轴承盖加工余量

轴承盖零件的分析

由零件图可知,该零件为铸造零件,采用先砂型铸造工件后,上下面及四周铣光后再进行正式上数控机床加工,材料为HT150铸件。

上下面与四周铣可以在普通铣床上完成,数控铣为后续粗精加工的工序。要求,由于获得加工方法有铣170mm。

[来源:http://Doc163.com]

2.2刀具、量具的选择

由图样分析,该图样需要数铣的轮廓我们在铣轮廓时选用φ20mm立铣刀。M30的孔采用先钻孔后攻丝孔,可以选选择中心钻,选择A4中心钻头,接着钻孔选择φ28钻头,攻丝选择M30的丝攻。量具可选用0--150mm为75-100mm的测量游标卡尺,外径千分尺,游标深度卡尺等。

2.3确定毛坯的制作形式

毛坯选择应考虑的因素:

(1)零件的力学性能 相同的材料采用不同的毛坯制造形式,其力学性能有所不同。铸件的强度。压力浇注和压力浇注的铸件,金属型浇注的铸件,砂型浇注的铸件依次递减;钢质零件的铸造毛坯,其力学性能高于钢质棒料和铸钢件。

( 2) 零件的结构形状和外形轮廓 形状复杂、力学性能要求不高可采用锻钢件。形状复杂和壁薄的毛坯不宜采用金属型锻造。尺寸较大的毛坯,不宜采用模锻、压铸和精铸,多采用砂型铸造和自由锻造。外形复杂较小的零件宜采用精密的锻造方式,以免机械加工。其直径相差不大的阶梯轴宜采用棒料,相差较大时宜采用锻件。

(3)生产纲领和生产批量 生产纲领大时宜采用高精度与高生产率的毛坯制造方式,生产纲领小时,宜采用设备投资小的毛坯制造方法。 [来源:http://www.doc163.com]

(4)现场生产条件和发展 应经过技术经济分析和论证。

该零件的材料为铸铁,考虑到零件的形式及结构较为简单,所受的冲击力不大,且是大批生产,根据《机械制造工艺设计简明手册》表1.3—1,选择铸造中的翻砂铸造。其强度 =145MPa,硬度为160—180HBS。

[资料来源:http://doc163.com]

目 录

第一章 绪论 5

1.1 数控机床的组成 6

第二章 加工和数控工艺知识 7

2.1 轴承盖零件分析 8

2.2 刀具、量具的选择 9

[资料来源:http://www.doc163.com]

2.3确定毛坯的制作形式 10

2.4 编制加工工艺 10

2.5工艺规程的设计 11

2.6确定切削用量及基本工时 11

2.6.1粗铣和精铣上平面 11

2.6.2粗铣和精铣底平面 12

2.6.3粗镗和精镗∮120孔 12

2.6.4粗镗和精镗∮130孔 12

2.6.5钻、攻M30螺孔 12

2.6.6钻、扩2-∮26通孔 12

第三章 工件的手动编程 12

3.1 数控编程的定义及分类 14

3.1.1数控编程的定义 17

3.1.2数控编程的分类 19

3.1.3编程方法的选择 20

3.2 编程原点的确定 21

3.3 零件造型及加工 23 [来源:http://www.doc163.com]

3.4 主要加工工序程序清单 24

第四章 底面铣面夹具设计 24

4.1定位基准的选择 25

4.2定位元件的设计 26

4.3切削力及夹紧力的计算 27

4.4定位误差分析 28

4.5对刀块的设计 29

4.6夹紧装置的设计 30

4.7夹具设计及操作的简要说明 31

总结 32

参考文献 33

致谢 34

[来源:http://Doc163.com]

上一篇:槽轮的工艺及数控加工设计(含CAD零件图,SolidWorks图,工序卡,工艺卡)

下一篇:轴类零件加工误差分析及检测装置设计(CAD图,SolidWorks,STEP三维图)