盘角齿轮加工工艺及钻孔夹具设计(含CAD零件图装配图)

盘角齿轮加工工艺及钻孔夹具设计(含CAD零件图装配图)(任务书,开题报告,文献综述,外文翻译,论文说明书10000字,CAD图纸11张)

摘 要

在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

[关键词]: 工序,工艺,工步,加工余量,定位方案,夹紧力

Abstract

Enable producing the target in process of production (raw materials, the blank , state of quality and quantity on part become always ) take place direct course of change ask craft course, if the blank is made, machining, heat treatment , assemble etc. and call it the craft course. In the course of making the craft , is it confirm every erector location and worker step that process need this of process to want, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process, the cutter and measuring tool, a one hundred sheets of number of times still leaves and a one hundred sheets of length leaves, calculate basic time of this process , auxiliary time and service time of place of working finally. [来源:http://www.doc163.com]

[Keywords]: The process,Worker one, Worker's step ,The surplus of processing,Orient the scheme ,Clamp strength

1 盘角齿轮加工工艺

1.1 盘角齿轮的工艺分析

盘角齿轮是东风汽车后轮驱动的从动齿轮,因为其零件尺寸较小,结构形状也不是很复杂,但齿形和内孔及端面的精度要求较高,此外还有端面上的10个 孔要求加工,其各孔的位置度精度要求较高。盘角齿的定位内孔表面粗糙度要求 0.8,定位端面表面粗糙度要求 1.6,所以都要求精加工。另外,盘角齿的齿形接触精度要求较高,故主动齿轮与从动齿轮需要进行配对研磨。因此,盘齿轮的尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响东风汽车后驱动的装配质量,进而影响整台汽车性能与工作寿命,因此它的加工是非常关键和重要的。

1.2 盘角齿轮的工艺要求及工艺分析

一个好的结构不但要应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动量最小。而设计和工艺是密切相关的,又是相辅相成的。设计者要考虑加工工艺问题。工艺师要考虑如何从工艺上保证设计的要求。 [来源:http://www.doc163.com]

1.2.1 盘角齿轮的技术要求

其加工有三组重要的加工。定位用内孔和端面、端面上的10个 孔、以及齿形的接触精度。

⑴.定位用内孔和端面为主要加工表面,其内孔 的粗糙度要求是 ,端面的粗糙度要求是 ,其与基准面A的垂直度要求是0.05。

⑵.另一组加工端面上的10个 孔,其内孔表面粗糙度要求 但其对基准面A的位置度要求是 。

⑶.盘角齿的齿形接触精度要求较高,故主动齿轮与从动齿轮需要进行配对研磨,保证接触印痕:凸面:离小端3~7㎜,齿长方向占40~60%,齿高方向占50%左右;凹面:中间偏小端,齿长方向占40~60%,齿高方向占50%。

单边余量一般在 ,模锻毛坯,年产量是5000件,由[7]《机械加工工艺手册》表2.1-3可知是中批量生产

1.3 加工工艺过程

由以上分析可知。该盘类零件的主要加工表面是齿形、平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,对于盘角齿轮来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。

由上面的一些技术条件分析得知:盘角齿轮的尺寸精度,形状以及位置精度要求都很高,给加工带来了困难,必须重视。

1.4 确定各表面加工方案

[来源:http://www.doc163.com]

一个好的结构不但应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能保证加工的质量,同时是加工的劳动量最小。设计和工艺是密切相关的,又是相辅相成的。对于我们设计的盘角齿轮加工工艺来说,应选择能够满足孔系加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精度要求及生产率的条件下,应选择价格较低的机床。

[来源:http://Doc163.com]

目 录

摘 要 I

ABSTRACT II

第1 章 盘角齿轮加工工艺 6

1.1 盘角齿轮的工艺分析 6

1.2 盘角齿轮的工艺要求及工艺分析 6

1.2.1 盘角齿轮的技术要求 7 [资料来源:www.doc163.com]

1.3 加工工艺过程 7

1.4 确定各表面加工方案 7

1.4.1 在选择各表面及孔的加工方法时,要综合考虑以下因素 8

1.4.2 平面的加工 8

1.4.3孔的加工方案 8

1 .4. 4齿形的加工方案 8

1.5 确定定位基准 8

1.5.1 粗基准的选择 8

1.5.2 精基准选择的原则 9

1.6 工艺路线的拟订 10

1.6.1工序的合理组合 10

1.6.2 工序的集中与分散 11

1.6.3 加工阶段的划分 11

1.7 盘角齿轮的毛坯尺寸及机械加工工艺过程的确定.......................... 12

1.7.1 毛坯的结构工艺要求......................................... ........ ... ............... .12

1.7.2 盘角齿轮的机械加工工艺过程的确定......... ............. ... ...... .....13

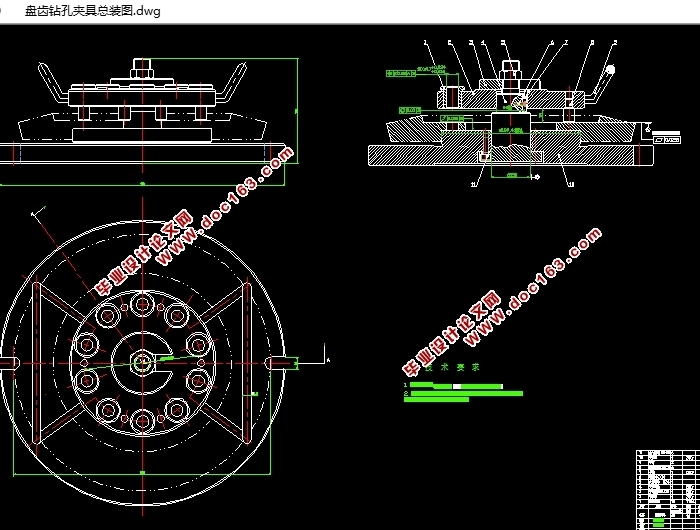

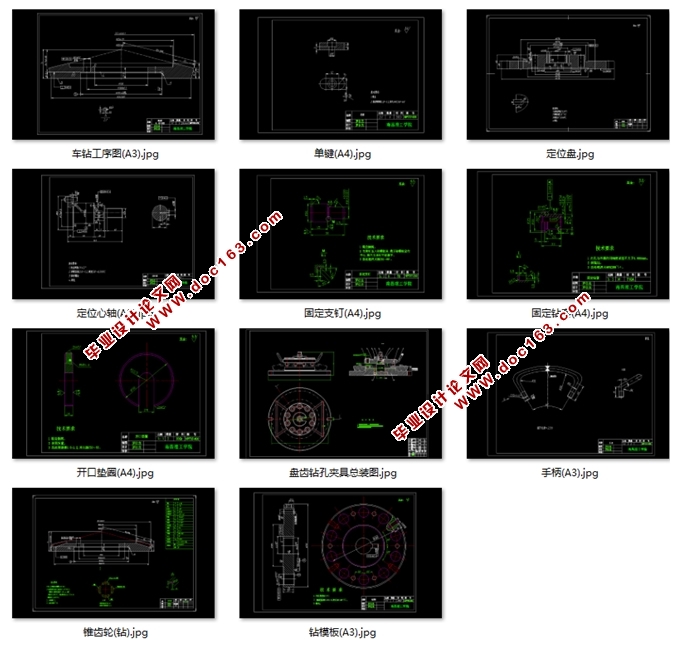

第2 章 专用夹具设计 15

2.1加工零件的工艺分析 15

2.1.1加工零件的原始工艺资料................... ..... .... ....... ... .............15 [资料来源:www.doc163.com]

2.1.2 齿坯的机械加工工艺分析........... ..... .... ........... .... ...... ... ... ....... 15

2.2 钻孔夹具设计分析.............................................................................. ........ 17

2.2.1 钻孔夹具总体结构方案的设计构思............................... 17

2.2.2 钻孔夹具零件的公差和技术要求的确定..................... . 18

2.3 夹具设计及操作的简要说明.............................. ............ ...... .............. ....20

结 论 21

参考文献 22

致 谢 23

[资料来源:http://Doc163.com]

上一篇:制定CA6140C车床拨叉加工工艺和铣8mm槽的铣床夹具(含CAD图)(课程设计)