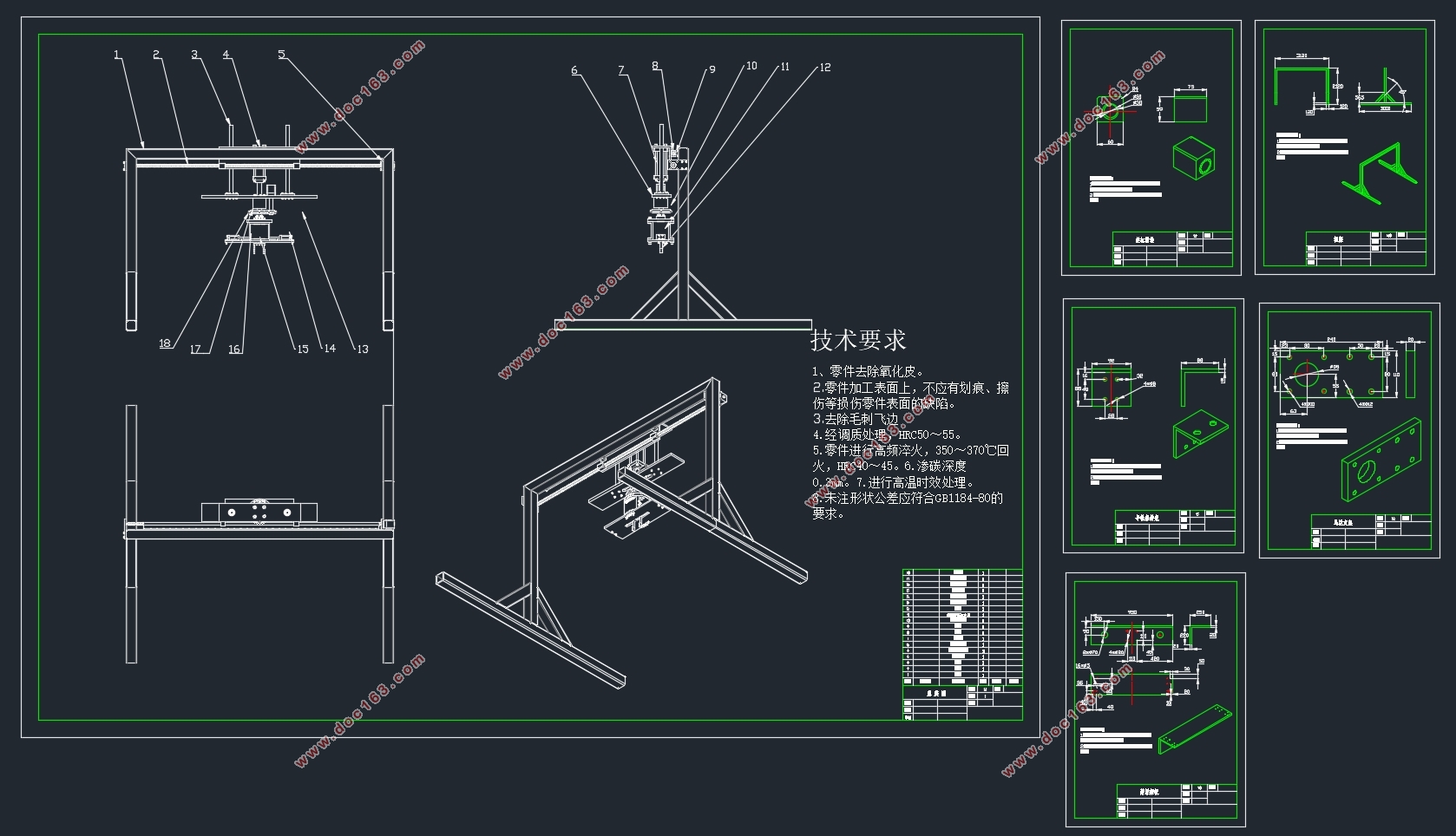

铝棒自动卸料装置的设计(含CAD零件图装配图,SolidWorks三维图)

铝棒自动卸料装置的设计(含CAD零件图装配图,SolidWorks三维图)(论文说明书10000字,CAD图6张,SolidWorks三维图)

设计要求

根据任务书的基本要求,此次设计的装置参数如下:

1、胚料直径的4种规格:φ100,φ120,φ127,75*75的方棒;

2、胚料长度规格:7000mm;

3、成品长度规格:500mm;

4、切头长度规格:200mm;

5、输送台架滚轮中心高:700mm;

6、铝及铝合金的比重:2.6~3;

同时装置要求做到运输过程夹紧可靠,走位准确,维护方便。同时具有强度高,刚度大,结构紧凑,制造成本低等特点。

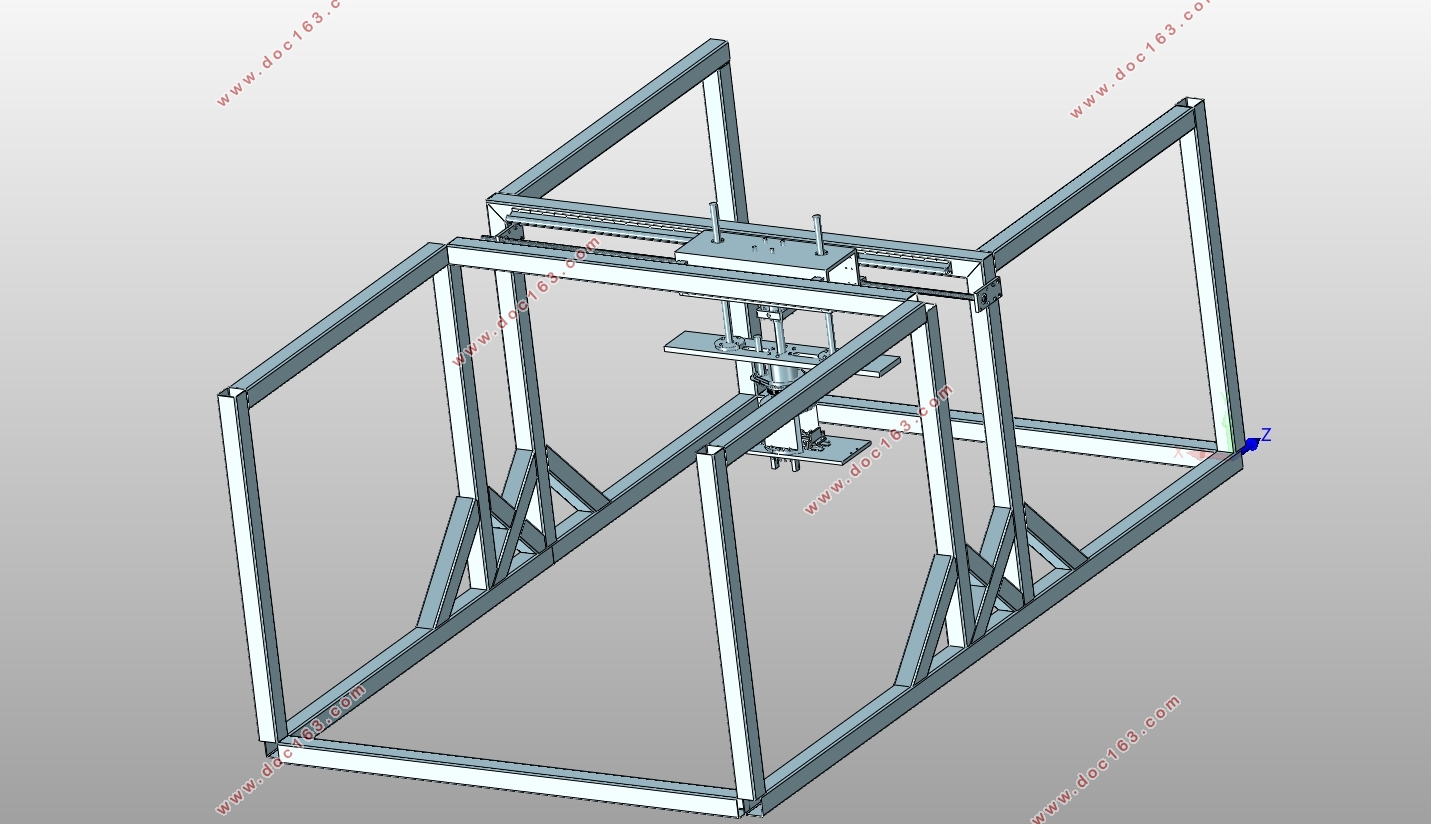

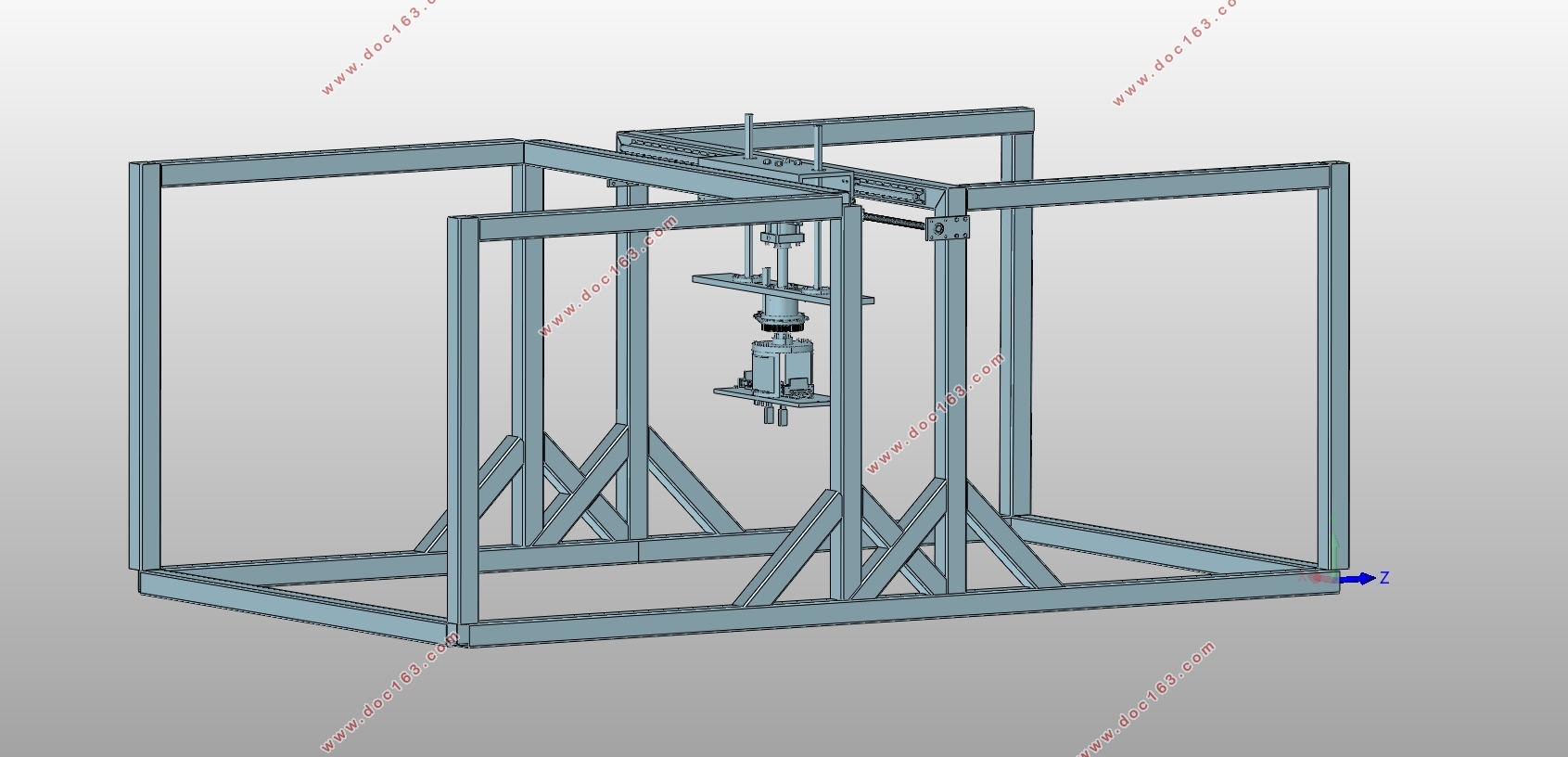

2.2 卸料装置整体结构设计

本文设计的铝棒自动卸料装置由以下几部分组成:主体支架、装夹装置、提升装置、转向装置、位移装置和控制中心。

主体支架由龙门架、槽钢组成。它是整个卸料装置的基础,所有的称重都要由主体部分来承担。

装夹装置由液压缸,滑轨,夹头组成。通过液压缸的驱动,夹头可以对铝棒实行可靠的夹紧。

提升装置由液压缸、导板、导柱和支座组成。两个液压缸成对角式分布,通过液压缸的升降来对货物进行提升。

位移装置由滚珠丝杠、桁车等组成,通过对丝杠的驱动,推动桁车带动铝棒和其他的装置进行位移。 [资料来源:http://doc163.com]

卸料装置的工作过程

本文设计的卸料装置需要面对不同工艺的型材。有不同直径的圆棒和方型材料。对于不同形状的材料,具体的装卸过程也不同,具体如下所示:

圆形材料:夹紧装置夹紧棒料—提升装置将棒料提升—横向位移到指定位置—提升装置将棒料下降—夹紧装置松开棒料—夹紧装置上升—夹紧装置复位到原位置。此为一个完整的工作周期。在整个的卸料过程中,由电动机分别驱动提升装置上升及下降、夹紧装置的松开和夹紧还有位移机构的左右移动。

方形材料:夹紧装置夹紧材料—提升装置将材料提升—横向位移到指定位置—提升装置将棒料下降—夹紧装置松开棒料—夹紧装置上升—夹紧装置复位到原位置。但是方形材料的第二个工作周期,就需要在将棒料旋转90度。

装夹装置部分设计

夹持部分的左右采用多个液压缸,夹持部分液压缸只起到补偿铝棒长度误差的作用,活塞移动距离很短。带动多个液压缸左右移动的是齿条,把左右小液压缸采用前端法兰式的,固定在左右齿条上,最后的执行部分在板上左右装齿轮齿条,电机带动齿轮转动,齿条带着上面的小液压缸移动。

[资料来源:https://www.doc163.com]

目 录

第一章 绪论 4

1.1选题研究的背景和意义 4

1.2国内外的发展现状 4

1.3课题设计的目的和意义 6

第二章 整体方案的设计 7

2.1 设计要求 7

2.2 卸料装置整体结构设计 7

2.3卸料装置的工作过程 7

第三章 装夹装置部分设计 9

3.1液压缸参数计算 9

3.2齿轮齿条传动电动机选型 9

3.3齿轮齿条传动计算 10

第四章 转位部分的设计 18

4.1步进电机的选择 18

4.2传动系统的参数设计 19

4.3计算总传动比及分配各级的传动比 19

4.4运动参数及动力参数计算 19

第五章升降部分和其他部分的设计 21

5.1 升降部分的设计及计算 21 [资料来源:Doc163.com]

5.2 走位部分的设计 21

5.3 齿轮齿条的参数计算 22

5.4齿轮轴的设计校核计算 23

第六章结构的有限元分析 27

6.1框架的静力学分析 27

6.2 游梁架板的静力学分析 28

第七章总结 31

第八章参考文献 32

第九章致谢 35 [资料来源:http://Doc163.com]

上一篇:CA6140机床横向进给机构数控化改造(含CAD零件图装配图,STP三维图)

下一篇:垂直升降立体车库设计(含CAD零件图装配图,SolidWorks三维图)