汽车后桥壳体的加工工艺规程及钻2-M8螺纹孔和铣面夹具设计

汽车后桥壳体的加工工艺规程及钻2-M8螺纹孔和铣面夹具设计(开题报告,论文说明书13600字,CAD图纸5张,工艺卡,工序卡)

摘 要

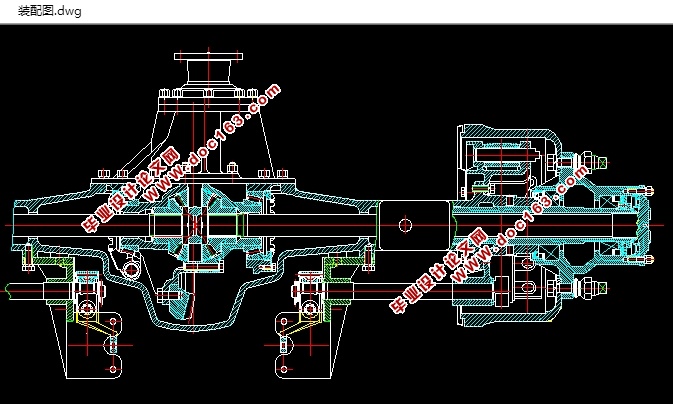

汽车后桥壳体是汽车的重要组成部分,它与主减速器、差速器和车轮传动装置组成驱动桥。驱动桥处与动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力、纵向力和横向力。它连接主减速器传动力,支撑差速器及半轴实现俩车轮差速转动;尺寸比较大,主要承受载荷。重点是保证壳体的强度和刚性性能,便于安装、调整和维修。

汽车后桥壳体一般采用铸铁铸造成型,在经过机械加工将其加工至使用要求,在生产过程中,汽车后桥壳体的加工工艺定制非常重要,工艺的编制决定了零件的精度及生产效率,尤其是这种大批量生产的零件,其工艺规程要考虑到产量问题。同时为了保证工件的加工精度,以及为了提高生产率而设计出各个工序的专用夹具,是操作者使用起来简单、快速、准确,从而在保证精度的前提下大大提高生产率。

关键词:工艺编制,加工时间,专用夹具,生产率

1.1.2 零件的工艺分析

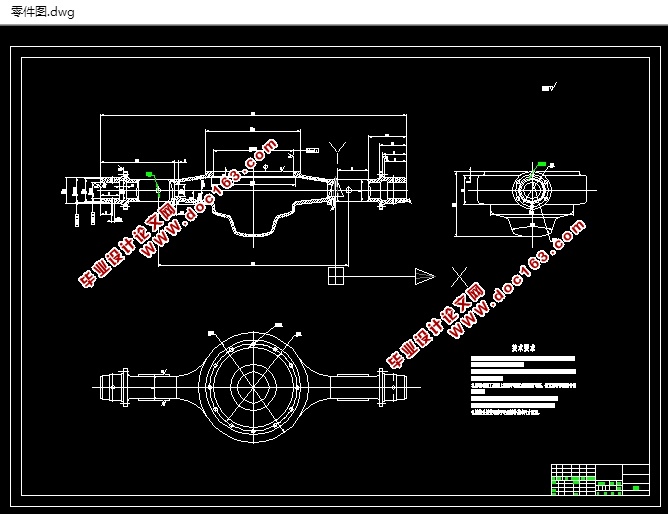

汽车后桥壳体是汽车的重要组成部分,它与主减速器、差速器和车轮传动装置组成驱动桥。驱动桥处与动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力、纵向力和横向力。

[资料来源:Doc163.com]

结构及特点:连接主减速器传动力,支撑差速器及半轴实现俩车轮差速转动;尺寸比较大,主要承受载荷。重点是保证壳体的强度和刚性性能,便于安装、调整和维修。

现在将汽车后桥壳体分析如下:

(1)以结合面为主要加工表面的表面加工。包含铣 上平面,钻孔12-M10螺纹孔,φ220H8孔的加工。其中 平面、φ220H8孔粗糙度为Ra3.2μm,螺纹孔的粗糙度为Ra12.5μm。

(2)尺寸 端面的加工。包括尺寸 端面的铣削加工;φ45H7孔、φ72、φ68.5h7、φ63外圆及各外圆轴肩、4-φ8孔、12-M10螺纹孔的加工。其中尺寸 端面、φ45H7孔的粗糙度值为Ra3.2μm;φ72、φ68.5h7、φ63外圆及各外圆轴肩、4-φ8孔、2-M10螺纹孔的加工的粗糙度值为Ra6.3μm。

(3)以70上下平面的加工。包括70上下平面和4-φ15孔的加工。各加工面的粗糙度为Ra3.2μm。

(4)以39下平面的加工。包括39下平面和2-M8螺纹孔的加工。各加工面的粗糙度为Ra6.3μm。

[资料来源:http://Doc163.com]

[资料来源:http://www.doc163.com]

目 录

第一章 加工工艺规程设计 1

1.1 零件的分析 1

1.1.1 零件的作用 1

1.2 汽车后桥壳体加工的问题和工艺过程设计所应采取的相应措施 2

1.2.1 孔和平面的加工顺序 2

1.2.2 孔系加工方案选择 2

1.3 汽车后桥壳体加工定位基准的选择 2

1.3.1 粗基准的选择 2

1.3.2 精基准的选择 3

1.4 汽车后桥壳体加工主要工序安排 3

1.5 机械加工余量、工序尺寸及毛坯尺寸的确定 5

1.6确定切削用量及基本工时(机动时间) 5

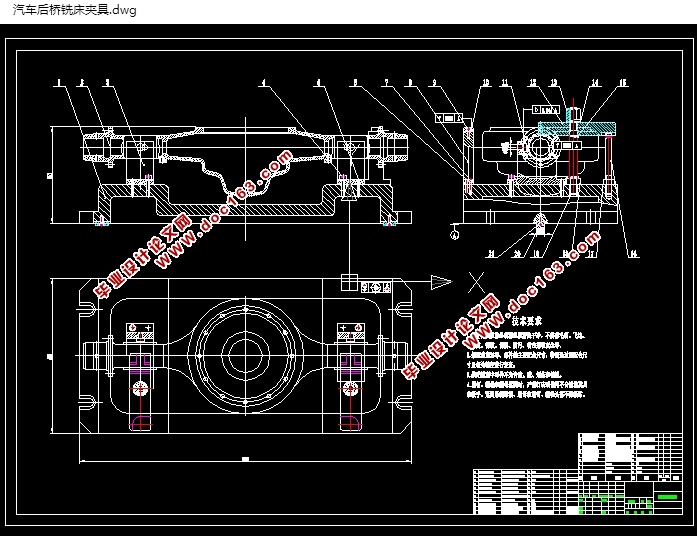

第二章 钻2-M8螺纹孔夹具设计 19

2.1定位基准的选择 19

2.2 钻削力计算 19

2.3定位元件的设计 20

2.4 定位误差分析 21

2.5 夹紧装置及夹具体设计 21

2.6 夹具设计及操作的简要说明 21 [资料来源:https://www.doc163.com]

第3章 铣178下平面夹具的设计 22

3.1 问题的指出 22

3.2 定位机构 22

3.2.1定位方式计算及选择 22

3.2.2切削夹紧力的计算 22

3.3定位误差分析 24

3.4 零、部件的设计与选用 24

3.4.1定位销选用 24

3.4.2夹紧装置的选用 25

3.5 夹具设计及操作的简要说明 27

结 论 28

参考文献 29

致 谢 30 [来源:http://Doc163.com]

上一篇:CA6140车床I轴轴承座零件机械加工工艺及工装设计(含CAD图,UG三维图)

下一篇:曲轴的工艺设计及相关夹具设计(含CAD零件夹具图,SolidWorks三维图)