车床尾座体的加工工艺及夹具设计

摘 要

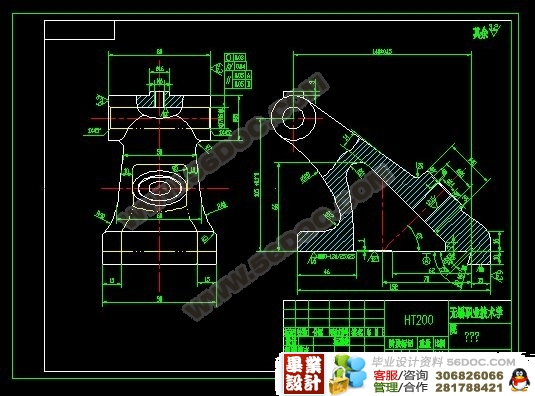

本课题主要是设计某机床尾座体的加工工艺及夹具的设计,在设计中采用先设计该尾座体的加工工艺在根据加工工艺来选取夹具的设计的方案和夹具的具体设计;而设计的重点是夹具的设计。由于工件的孔17和14都要以底面做为基准加工,故首先得做出底面的加工夹具。加工孔14的夹具其实就是在加工底面夹具的基础上加了一个45度斜度板。我们设计的夹具就具有对孔14的夹具定位准确,和加工时间小,提高劳动生产率。 [资料来源:www.doc163.com]

关键词 加工工艺,夹具,尾座体,设计

零件的分析

(一)零件的作用 题目所给的零件是磨床上的尾座体。在零件中,顶尖与孔Φ17H6研配,底面和75°斜面与磨床工作台相连,通过螺栓将孔Φ14mm将尾座体紧固在工作台上。主要作用是固定顶尖。Φ35圆柱体的Φ17H6孔和M6的螺纹孔,顶尖穿过Φ17H6孔,将螺钉拧紧,固定顶尖。 固定顶尖

(二)零件的工艺分析 由图可知,尾座体共有三组加工表面,其中两组有一定的位置度要求。现分析如下:

(1) 以孔Φ17H6为中心的加工表面。

这一组表面包括:孔Φ17H6与Φ35圆柱体的左右端面,M6的螺纹和1×45°的倒角。其中主要加工面为Φ17H6内孔。

(2)尾座体的底面部分。

这一组表面包括:基准面A和基准面B,尾座体底部的凹槽面,右端面和下端面。

(3) 以孔Φ14mm为中心的加工表面。

这一组表面包括:Φ40的凸台面,Φ14mm的孔以及Φ26×1的沉头孔。

第1组和第2组加工表面有位置度要求,如下:

Φ17H6孔圆度公差为0.003mm;

Φ17H6孔圆柱度公差为0.004mm;

Φ17H6孔中心线与基准面A平行度公差为 0.005mm;

Φ17H6孔中心线与基准面B平行度公差的为0.005mm;

[资料来源:http://www.doc163.com]

由以上分析可知,对于第1组和第2组加工表面而言,可以先加工第二组加工表面。然后再加工另一加工面,并且保证他们之间的位置精度要求。 [版权所有:http://DOC163.com]

目 录

一、零件分析 …………………………………………………………………3

(一)零件的作用……………………………………………………………3

(二)零件的工艺分析………………………………………………………3

二、工艺规程设计………………………………………………………………4

(一)确定毛坯的制造形式………………………………………………… 4

(二)定位基准的选择……………………………………………………… 4

(三) 拟定工艺路线…………………………………………………………5

(四)机械加工余量、工序尺寸及毛坯尺寸的确定………………………8

(五)确定切削用量及工时…………………………………………………9

(毕业设计)

三、夹具设计 …………………………………………………………………19

(一)问题的提出……………………………………………………………19

(二)夹具设计 ………………………………………………………………19

[资料来源:http://Doc163.com]

四、毕业设计小结…………………………………………………………………21

五、参考文献………………………………………………………………………22

六、致谢……………………………………………………………………………23 [资料来源:http://Doc163.com]